POWŁOKI PVD

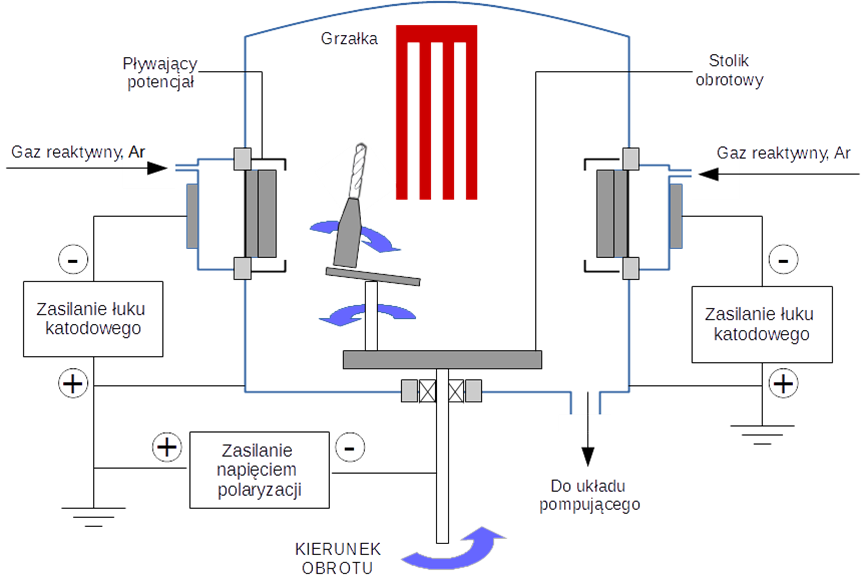

Proces PVD odbywa się w wysokiej próżni w temperaturach od 200 do 600 °C. Proces polega na odparowaniu materiału stosowanego na powłokę który tworzy związek z wprowadzonym, zjonizowanym gazem. Taka struktura osadza się w postaci powłoki o bardzo dużej przyczepności.

Proces przygotowania powierzchni składa się z etapów:

– chemicznego przygotowania powierzchni w celu usunięcia z niej wszelkiego rodzaju tłuszczów, środków konserwujących i innych zanieczyszczeń mechanicznych, jak również cienkich warstw powierzchniowych (tlenków, produktów korozji, siarczków). Stosuje się też mikropiaskowanie mikro-korundem do usunięcia trwalszych zanieczyszczeń.

– jonowego przygotowania powierzchni, które jest operacją bezpośrednio poprzedzającą proces nanoszenia powłok i ma na celu dokładne czyszczenie powierzchni, aktywowanie jej – proces ten realizuje się przez trawienie jonowe. Podgrzewanie wsadu do założonej temperatury odbywa się za pomocą zainstalowanych w komorze termoelementów przed trawieniem jonowym.

Powstawanie powłok odbywa się w trzech etapach:

- Uzyskiwanie par nanoszonego materiału.

- Transportu par na materiał podłoża.

- Kondensacji par nanoszonego materiału na podłożu i wzrost powłoki.

Do wytwarzania twardych przeciwzużyciowych powłok metodami PVD, przeznaczonych do zastosowań trybologicznych wykorzystywane są metale przejściowe (najczęściej Ti, V, Ta, Zr, Cr, Mo, W, Nb), gazy reaktywne (azot, tlen), pary (np. boru, krzemu) oraz pierwiastki otrzymywane z różnych związków chemicznych (węgiel z acetylenu) tworzące z nimi trudnotopliwe azotki, węgliki, tlenki, borki.